1. Постановка задачи и используемые данные

В качестве демонстрации возможностей предлагаемого метода была разработана нейросеть для расчета толщины проката. Это не самое распространенное применение нейросетей в прокатном производстве, но было выбрано именно такое применение по двум причинам:

- Имеются подробные данные с толщиномеров, что позволяет достоверно оценить точность работы нейросети;

- Для толщины проката очевидны оптимальные значения и критерии оценки.

Для работы нейросети использовался большой объем информации:

- Время измерения.

- Номер печи и время нагрева сляба.

- Геометрические размеры и вес сляба на выходе из печи.

- Температура и толщина подката на выходе из черной клети.

- Датчики наличия металла в чистовых клетях, усилия в клетях, зазоры валков, линейные скорости валков.

- Данные о водяном охлаждении: фактические расходы воды в клетях и за ними, давление воды в магистралях, общие расходы.

- Параметры полосы: температура, ширина, марка стали, химический состав.

- Задание на полосу: по ширине, по толщине.

- Полная толщина от толщиномера.

2. Сбор и подготовка данных

Этап сбора, формирования и обработки данных для будущей нейросети является крайне важным: поскольку сеть обучается на основе этих данных, ее качество и точность работы непосредственно зависят от обучающей выборки. К обучающей выборке предъявляется набор требований по репрезентативности и непротиворечивости и др. Также проверяется полнота данных – в общем случае нейросеть способна работать с неполной информацией (например, один из датчиков отказал, но остальные продолжают работать, нейросеть по-прежнему способна выдавать результат), но для увеличения точности было решено из предоставленных данных выбирать только полные, когда все измерительные устройства находились в рабочем состоянии.

Также важно представление данных – типы переменных (логические, символьные и т.д.) и необходимость их нормировки. Для данной сети использовались данные с предприятия за три месяца работы стана – более 60000 прокатанных слябов. Чуть более 1000 слябов оказались с поврежденными/неполными данными. Таким образом из всех входных данных были сформированы массивы всех параметров для 59000 слябов.

Следующим важным шагом является определение ключевых параметров, необходимых для обучения нейросети: чтобы не перегружать сеть повторными или зависящими друг от друга параметрами, необходимо определить основные из них. Например, очевидно, что расход воды непосредственно связан с температурой полосы и т.п.

Путем анализа все имеющиеся данные были распределены по классам с характерными зависимостями данных: например, в один блок объединены параметры клетей (усилия на валках, зазоры, линейные скорости валков) и т.п.

3. Выбор типа и топологии сети

Следующим важным этапом является выбор типа и формы сети (способ размещения нейронов, определение связей между ними), алгоритма обучения. Оказалось, что наилучший результат для решения поставленной задачи дает гибридная сеть, сочетающая в себе два подхода: на первом этапе используется обучение без учителя для кластеризации входных данных, на втором используется обучение с учителем.

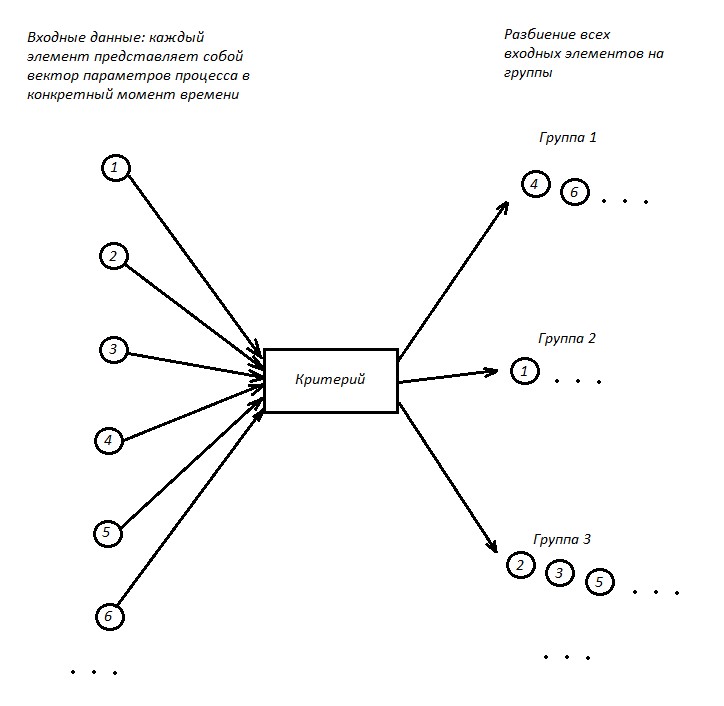

Обучение без учителя означает, что задается лишь общий критерий классификации (который может быть динамическим, т.е. корректироваться прямо в процессе работы) и производится классификация данных по этому критерию.

Рис.1. Алгоритм обучения без учителя.

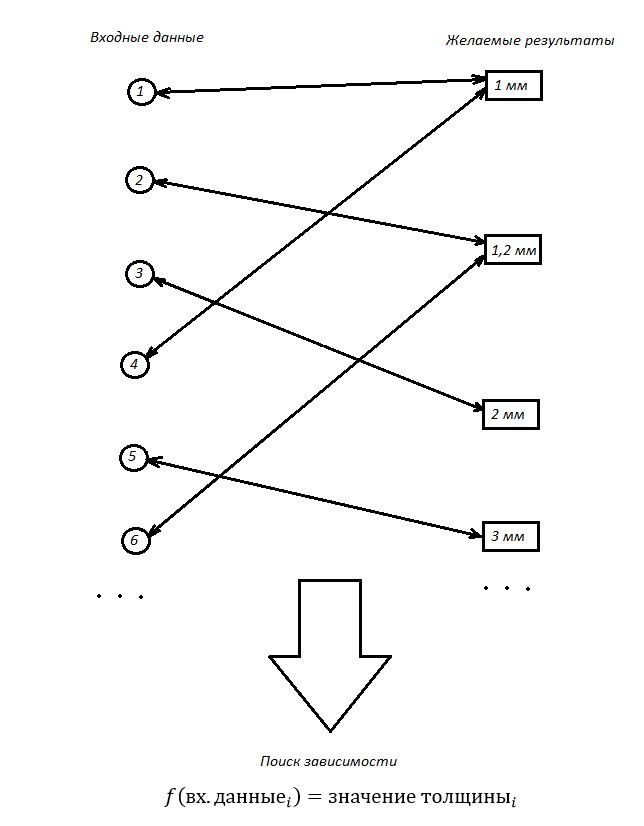

Обучение с учителем представляет собой противоположный процесс: для каждого элемента задается желаемое значение, функциональная зависимость процесса неизвестна. Суть алгоритма и заключается в нахождении зависимости, которая даст максимальное совпадение результатов ее работы с желаемыми значениями. Т.е. сначала сеть набирает статистику, каким входным данным какое значение толщины должно соответствовать, а затем находит функциональную зависимость полученных пар «входные данные – желаемый результат». Для обучения с учителем использовались показания толщиномера.

Рис.2. Алгоритм обучения с учителем.

Здесь стоит еще раз уточнить способ работы нейросети: существует этап обучения сети и этап ее работы. На этапе обучения нейросеть использует все данные (и входные, и результат) – т.е. и технологические параметры, и толщину полосы от толщиномера. По этим данным сеть настраивается, корректирует свои связи, находит зависимости между параметрами. На этапе же работы сети технологические параметры являются входными данными, а результатом работы является толщина проката, которая и определяется по связям, полученным на этапе обучения.

После выбора типа и топологии сети необходимо подобрать параметры сети: количество нейронов, количество слоев (групп нейронов, объединенных по способу связи или выполняющих схожую операцию), передаточных функций нейронов и др.

В созданной сети в зависимости от входных данных работает различное количество нейронов, что обеспечивает кластеризацию данных.

4. Обучение сети

Этап выбора параметров сети тесно связан со следующим этапов – обучением сети. В ходе этого процесса сеть просматривает обучающую выборку и корректирует связи между нейронами таким образом, чтобы получать ожидаемый результат: обычно это принцип минимизации (ошибки, среднеквадратичного отклонения или др.). Процесс обучения также имеет свои параметры (время обучения, порядок просмотра данных и мн. др.), от выбора которых зависит время схождения, точность результатов.

Стоит отметить, что основная задача нейросети – способность к обобщению. Т.е. в случае поступления данных на вход сети, которые отсутствовали в обучающей выборке, сеть должна давать максимально точный ответ на основе зависимостей, которые в ней сформировались.Соответственно, принято входные данные делить на два набора: обучающую выборку и тестовую, на которой затем проверяется работоспособность сети. Это необходимо для проверки адекватности сети: например, сеть могла хорошо обучиться, но в обучающей выборке содержалась лишь одна марка стали, тогда при прокате новых марок может возникнуть ошибка. Если же сформировать обучающую выборку со множеством различных режимов и марок, то даже при поступлении новой марки на вход у сети уже сформированы связи для решения подобной задачи.

Все входные данные были разбиты следующим образом: 90% данных – обучающая выборка, 10% - тестовая. Первоначально сеть обучалась на обучающей выборке, а затем в обученную сеть подавалась тестовая выборка, в которой не содержались показания толщиномера. Выходом из сети является значение толщины, которое затем сравнивалось с соответствующими показаниями толщиномера. Разница между этими двумя значениями составляет ошибку работы сети.

5. Тестирование нейронной сети

После обучения нейросети на обучающей выборке было проведено тестирование сети на тестовой выборке – это позволяет сравнить результаты работы нейросети с реальными показаниями толщиномера и оценить точностные характеристики сети.

На рисунке 3 приведен пример работы нейросети для одного из слябов толщиной 2,2 мм.

Рис.3. Результаты тестирования: сравнение показаний толщиномера с результатами работы нейросети.

При тестировании сети было замечено, что для некоторых марок сталей получались различные величины ошибок. Подобное различие в ошибках объясняется различным количеством обучающих данных: в обучающей выборке (60 000 слябов) содержалась информация о различных марках стали, при этом для некоторых марок имелись данные о тысячах слябов, а для более редких марок стали – десятки и сотни слябов. При недостаточном количестве данных у сети не успевают сформироваться устойчивые связи. Для подтверждения этого факта было проведено дополнительное исследование: оценка ошибки сетей для различных типов слябов.

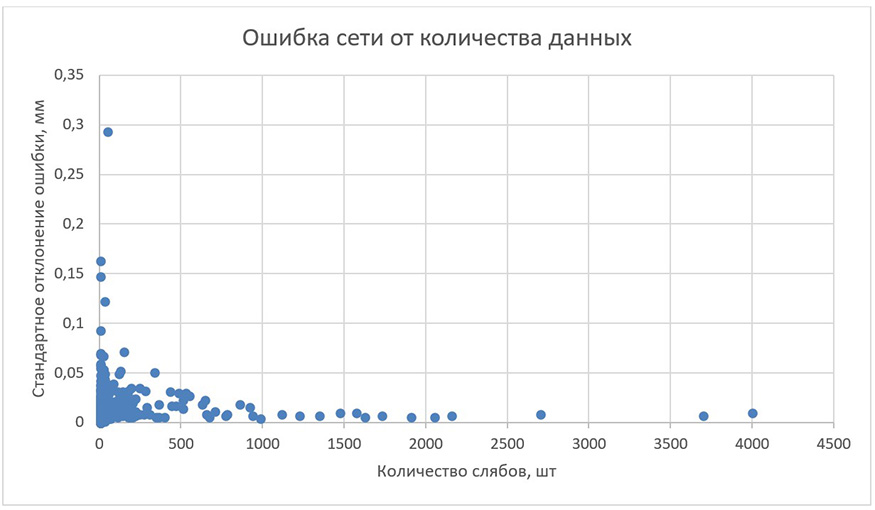

Рис.4. Зависимость ошибки сети (стандартного отклонения разности выхода сети и показаний толщиномера) от количества данных.

На рисунке 3 приведена зависимость ошибки сети от количества данных по каждому типу слябов. Зависимость наглядно показывает, что для режимов работы, для которых присутствует дефицит данных, ошибка значительно выше. Для «богатых» данными режимов, ошибка асимптотически стремится к определенному значению. Можно заметить, что многие типы слябов дают хороший результат несмотря на малое количество данных (облако точек вблизи нуля). Но это объясняется другим явлением – при слишком малом количестве данных тестовая выборка в 10% слишком мала (не является репрезентативной), чтобы можно было достоверно оценить ошибку.

Выводы

В данной работе проведена оценка возможности применения нейронной сети для определения толщины горячего проката в режиме реального времени. Точность, полученная на случайной выборке в 10% предоставленных данных, подтверждает адекватность применения нейросетей на горячем стане. При этом полученные результаты показывают, что точность метода возрастает при увеличении обучающей выборки.

Также стоит отметить, что принцип действия и точность нейронных сетей не зависит от значения измеряемой величины – абсолютная ошибка работы сети будет примерно одинаковой как для слябов толщиной 2 мм, так и для слябов толщиной 10 мм. Это обусловлено тем, что ошибка сети определяется лишь ее способностями классификации и видами аппроксимирующих функций и функций активации нейронов. Тогда как у самого толщиномера точность измерения падает при увеличении толщины проката, поскольку количество частиц, попадающих на детекторы экспоненциально уменьшается. Таким образом, относительная точность метода возрастает с увеличением толщины проката.

В работе рассматривалась возможность прогнозирования толщины горячекатаной полосы по параметрам техпроцесса (резервирование толщиномера), но, как отмечалось выше, существует множество других применений. Особое внимание стоит уделить способности нейросети рассчитывать параметры процесса, которые не могут быть непосредственно измерены (например, температура сляба в печи), а также использованию нейросети для коррекции алгоритма управления режимом прокатки (подобные применения уже реализованы на предприятиях, например, Hoesch AG, TyssenKrupp, Германия, BaoShan Iron & Steel, Китай и др).

Надо заметить, что в данном случае нейросеть сравнивалась с показаниями толщиномера, который является высокоточным прибором с самыми жесткими требованиями, поскольку по его показаниям проверяется качество готовой продукции. Поскольку нейронная сеть не может дать результат более точный, чем данные, по которым она обучается (а это в том числе и данные толщиномера), нейросеть не призвана для замены толщиномера. В данном применении нейросеть резервирует показания толщиномера, а также устраняет задержку данных толщиномера по времени (пока материал идет от клетей до толщиномера). Но эффект работы нейросети будет значительно выше для параметров, которые измеряются с меньшей точностью.

Проблемами использования нейросетей являются: необходимость в большом количестве данных и значительное время обучения. Использование массива данных за период около трех месяцев показало, что для множества режимов работы этих данных недостаточно. Для обучения нейросети требуются большие вычислительные мощности. При этом использование готовой, обученной сети уже не требовательно к вычислительным ресурсам.

Данная работа демонстрирует возможность нахождения зависимостей измеряемых параметров технологического процесса горячей прокатки друг от друга, а также возможность прогнозирования одного из нескольких параметров по имеющимся значениям остальных. Видится актуальным применение нейросетей в системах управления станом горячей прокатки по следующим направлениям:

- «Горячее» резервирование работы измерительных приборов – передача в АСУ предприятия расчётных данных о значении величины параметра в случае отказа измеряющего устройства

- Расчёт параметров, измерение которых непосредственно не производится или производится с низкой частотой

- Прогнозирование изменения технологических параметров при изменении технологического процесса

- Коррекция величин, рассчитанных с помощью «классических» алгоритмов, с учетом неформализуемой специфики работы оборудования

- Уточнение управляющего воздействия существующих АСУ, особенно для первых секунд прокатки, когда полоса еще не дошла до толщиномера и алгоритм управления основывается на недостаточно точных расчетных данных (на большом количестве слябов наблюдается большие колебания толщины именно в первые секунды проката)